Calibración de sensores de pH en laboratorio: nuevas posibilidades

BEIERSDORF EMPLEA TECNOLOGÍA MEMOSENS DIGITAL PARA LOGRAR LA MÁXIMA DISPONIBILIDAD EN SUS PUNTOS DE MEDICIÓN DE PH

Beiersdorf Manufacturing Hamburg (BMH) GmbH es la planta de producción más grande de Beiersdorf en Alemania. En el año 2017 produjo 930 millones de unidades. Esta planta es donde se fabrican y envasan la crema Nivea y muchos otros productos Nivea. La planta, ubicada en Billbrook, es la única del mundo donde se fabrica el ingrediente principal de la crema Nivea: el emulsionante Eucerit. “Nuestra prioridad principal es garantizar la continuidad de la producción. Ahora podemos mantener una provisión de sensores de pH precalibrados. Esto reduce la carga de trabajo debida a las tareas de calibración y permite reemplazar los electrodos incluso durante el turno de noche, cuando no hay ningún técnico en planta”, ha explicado Sven Ritz, Ingeniero de producción BMH Billbrook Alemania.

En su planta de Billbrook, Beiersdorf Manufacturing Hamburg GmbH (BMH) opera en tres turnos todo el día, cinco días de la semana. La gama de productos permite una producción continua. Por ello es muy importante contar con una alta disponibilidad de los sistemas y equipos.

La planta cierra solo una vez al año durante unas semanas para permitir llevar a cabo tareas de mantenimiento y calibración. Entonces se retiran los equipos de medición, que están instalados permanentemente en el sistema, para probarlos y calibrarlos. En la planta de Billbrook se requieren mediciones de pH, caudal, nivel, temperatura y conductividad. La producción de Eucerite requiere el uso de soluciones alcohólicas, ácidos y bases, entre otras cosas. También implica la generación de aguas residuales, que se neutralizan para su descarga en el sistema de aguas residuales municipales de la ciudad de Hamburgo.

El desafío

En esta planta se usa un procedimiento especial para tratar con los puntos de medición del pH que se usan en la producción y el tratamiento de aguas residuales. Las interacciones químicas y físicas con el producto del proceso conducen a un ensuciamiento de los sensores de pH. Como resultado, es necesario inspeccionar los instrumentos con regularidad y reemplazarlos si es necesario. En el pasado, los sensores de pH de BMH se desechaban y reemplazaban al cabo de un cierto intervalo de tiempo. No resultaba posible analizar el estado de los sensores y evaluar su idoneidad para el proceso. La tecnología analógica no permitía una provisión de sensores precalibrados que pudieran garantizar el reemplazo de un sensor durante, por ejemplo, el turno de noche. Con la tecnología analógica era necesario calibrar en planta toda la cadena de medición, que incluía un transmisor de campo, un cable y el sensor de pH. Solo podía garantizarse la precisión de la cadena de medición en el proceso con esta configuración exacta.

Nuestra solución

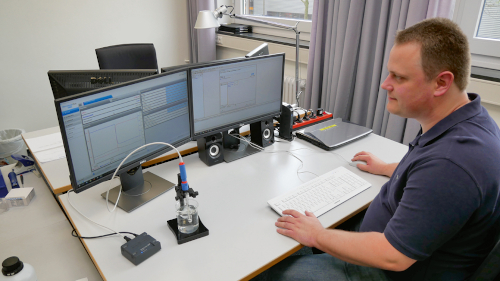

La necesidad de incrementar la disponibilidad de los puntos de medición fue lo que llevó a esta planta a usar la Tecnología Memosens. Como resultado de ello ya se han implantado algunas mejoras en la fábrica. Ahora los sensores de pH digitales, en este caso Orbisint CPS11D, pueden calibrarse en el laboratorio; los datos de calibración se guardan en el cabezal del sensor. Ahora es posible usar el sensor en campo con cualquier cable Memosens y transmisor digital Memosens. Los datos de calibración se cargan automáticamente en el transmisor, en este caso Liquiline CM42, en cuanto se conecta el sensor. No hay ninguna diferencia cualitativa entre la calibración en laboratorio y la calibración en campo. Se garantiza que los valores de laboratorio y los valores de proceso son 100 % comparables, ya que la generación digital de los valores medidos en el laboratorio y en el proceso es idéntica. Se han eliminado las costosas calibraciones en planta, algunas a temperaturas ambiente de 35 °C.

Calibración en laboratorio

Durante la calibración en laboratorio de los sensores de pH con el software Memobase Plus se monitorizan automáticamente el histórico de pendiente e impedancia del vidrio del sensor. Esto garantiza que los sensores de pH se desechan en base a evidencias de desgaste y no por el tiempo de uso, lo que incrementa la vida útil de los sensores. Según Sven Ritz, un representante del personal de BMH Process Engineering en Billbrook, la reducción de los costes es significativa.

Sin embargo, Sven Ritz considera que el ahorro alcanzado es solo de segundo orden de magnitud. Por lo que a él respecta, la ventaja más importante es que pueden mantener una provisión de sensores de pH precalibrados. Esto significa que el personal puede reemplazar sensores con rapidez si ocurre cualquier problema con la tecnología de medición durante el turno de noche. Los sensores que presentan indicios de sospecha se reemplazan por otros que están guardados en el almacén. El transmisor detecta el sensor nuevo de forma automática y el nuevo sensor procede con la medición. Esto garantiza una disponibilidad máxima de los instrumentos de medición, y no es necesario esperar al día siguiente para calibrar el sensor. Los sensores de pH se reemplazan según el nivel de suciedad que causen los productos corrosivos o según la señal de medición de proceso que proporcionen. Algunos puntos de medición se ajustan como versiones redundantes. Si la desviación supera el pH 0,2, se reemplaza o recalibra el sensor.

Sensores ATEX

Todos los puntos de medición de la planta de Billbrook usan ATEX con el mismo rango de medición para eliminar confusiones, lo que proporciona una seguridad mayor. Con el software Memobase Plus, los sensores digitales de pH se calibran en el PC del laboratorio y todos los informes de calibración específicos conforme al número de serie se guardan, conteniendo entre otros, la pendiente, la impedancia del vidrio, las soluciones tampón empleadas para la calibración, etc. Se pueden conectar a una topología de red IT de rango superior en conformidad con la FDA CFR 21 parte 11. Al no existir exigencias legales de verificación para los valores de pH, los datos generados simplemente se guardan en uno de los servidores de producción propios de BMH. Para el usuario Sven Ritz, esta solución proporciona todo lo necesario para el funcionamiento cotidiano.

| Nombre | |

|---|---|

| Empresa | Endress+Hauser |

| Cargo |

Si continúas navegando, aceptas su uso.

Más información

Política de privacidad | Cookies | Aviso legal | Información adicional| miembros de CEDRO