Mantenimiento y recuperación de equipos, reactores, depósitos o circuitos de acero inoxidable en la industria farmacéutica

En cualquier industria el mantenimiento de los equipos de acero inoxidable es imprescindible para tener un buen rendimiento y evitar paradas por sorpresa. Estos paros forzosos afectan a la programación de la producción y, como consiguiente, a la comercialización de los productos, con un efecto muy negativo, tanto de impacto directo económico, como de imagen general de la compañía.

Pero en la industria farmacéutica tiene el añadido del carácter especial y de la importancia en la sociedad de los productos farmacéuticos en general. Éstos deben garantizar la máxima calidad por lo que no es posible permitir contaminaciones externas provocadas por un mal estado de los equipos.

El estricto control y las múltiples inspecciones a las que están sometidas las industrias por parte de los organismos de vigilancia de los diferentes países a los cuales se exportan los productos: FDA, EMA, PMDA… obligan a tener pautados los mantenimientos y limpiezas de los equipos, pero, en ocasiones, para los inspectores, no solo son importantes los valores obtenidos en los diferentes análisis realizados, sino también el aspecto estético de los equipos. No solo es importante ser, sino parecer.

Es por ello que es importante y necesario tener un buen programa de mantenimiento de los equipos de acero inoxidable, pero no solo de los aspectos mecánicos, eléctricos o de componentes, sino de la superficie del acero en particular.

En la mayoría de las ocasiones, los protocolos de limpieza se centran en eliminar los restos de los productos utilizados, pero no de regenerar ni reparar los defectos que puedan ir apareciendo. En ocasiones, estos defectos aparecen en los controles del producto final y saltan las alarmas. Las incidencias que pueden aparecer son variadas:

• En ocasiones fácilmente detectables a la vista:

- Rozaduras, golpes…, provocados por la manipulación o el roce de elementos de la agitación.

- Agresión de la superficie por los mismos productos utilizados, con un aumento significativo de la rugosidad.

- Contaminación biológica o inorgánica, provocando la aparición de microorganismos resistentes o de manchas y puntos de oxidación.

- Afectaciones de la superficie metálica por la combinación de la temperatura, el vapor y los reactivos como el rouging.

En el planteamiento del mantenimiento de los equipos, debemos pues, incluir el control y la valoración de las superficies y establecer planes y pautas de actuación tanto a nivel de recuperación y reparación como de mantenimientos preventivos.

Las recuperaciones o reparaciones deberán establecerse en función de la problemática aparecida, intentando establecer una viabilidad entre el problema y la solución, pero con el objetivo final de obtener una superficie lo más parecida o igual a la inicial.

• Cambios macroscópicos:

- Rozaduras y golpes

- Aumento significativo de la rugosidad

- Picaduras superficiales

Todos estos cambios, o simplemente uno solo de los defectos, nos obligarán a tener que realizar procesos de reparación mecánicos sobre los equipos:

• Esmerilados y pulidos de toda o parte de la superficie hasta obtener la rugosidad inicial.

• En función de la profundidad de los defectos, puede implicar tener que rellenar previamente con material de soldadura.

Una evaluación previa por parte del profesional que debe realizar la reparación nos dará la idea del nivel de afectación y nos indicará el procedimiento a seguir y los días de parada necesaria. Se deberá, pues, planificar la intervención en las fechas más propicias para la producción, aunque los tiempos siempre serán orientativos pues pueden aparecer inconvenientes o factores que alarguen la intervención. Es por ello que, una buena planificación preventiva, evitará tener que hacerlo de manera urgente, precipitada y con demoras excesivas.

El proceso de pulido

El trabajo es uno de los puntos críticos de la reparación, pues es el que determinará la calidad final de la superficie y el tiempo de parada, y el que será calificado de trabajo de riesgo al tener que realizarse en espacio confinado y en ocasiones zona ATEX. La elección del profesional será determinante:

• Los trabajos tienen que realizarse con las máximas medidas de seguridad, andamios certificados, personal formado, elementos de rescate y anclaje, equipos de respiración autónoma, ventilación y aspiración forzada con control de la expulsión del aire recogido para evitar contaminaciones excesivas de las salas blancas y evaluación constante de la atmósfera del interior de los equipos.

Dado que el estado de la superficie final tiene que recuperar los valores de rugosidad iniciales y también debe tener el grado de limpieza y pasivación del inoxidable correcto, es muy aconsejable realizar los pulidos mecánicos sin el uso de pastas de pulir.

En la actualidad existe la posibilidad de realizar dicho trabajo con las máximas garantías. Se debe tener en cuenta que, aunque el aspecto final no tiene el grado de uniformidad que genera una superficie pulida con pasta, sí que se obtienen unos beneficios técnicos mucho mayores:

• Garantizamos que en la superficie no quede ningún resto orgánico que nos pudiera afectar a la producción.

• Las limpiezas y pasivaciones finales tras la intervención del pulido, son más efectivas y sencillas.

• Los valores de lectura de la rugosidad son más reales, pues garantizas que no hay falsas lecturas. La superficie a nivel microscópico tiene aristas y valles, el pulido alisa las aristas, pero la pasta de pulir rellena los valles. De difícil limpieza, si no se garantiza su eliminación provocará una falsa lectura del rugosímetro.

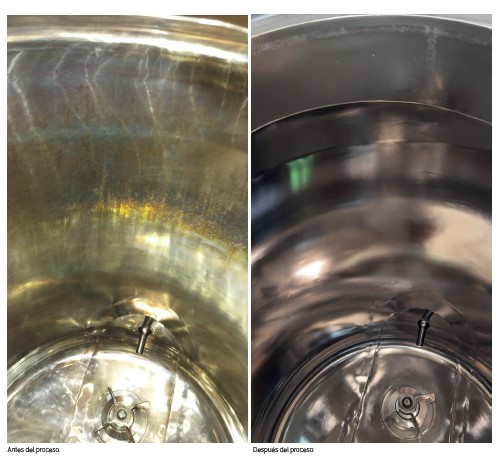

Recuperación de afectaciones superficiales de manchas, oxidaciones o de rouging

Las manchas provocadas por oxidaciones o alteraciones de la superficie del acero inoxidable, como el rouging, pueden tener una solución menos agresiva e invasiva que el pulido mecánico, utilizando procesos químicos o electroquímicos, siempre que no se hayan provocado picaduras en la superficie o que, en el caso del rouging, esté en estadios muy avanzados (superficies negras). Existen productos y procesos que eliminan los defectos superficiales y regeneran y devuelven las características iniciales del acero inoxidable al equipo.

La presencia de óxido de hierro en la superficie es fácilmente detectable dada la coloración rojiza que adquiere la superficie, pero lo podemos encontrar:

• Libre, fácilmente apreciable, pues mancha de rojo el paño.

• Adherido a la capa pasiva (rouging), donde normalmente no mancha el paño y no se detecta en las analíticas.

Los productos con ácido fosfórico tienen muy buena respuesta. El añadido de la temperatura aumenta la capacidad de limpieza de éstos. El tiempo de exposición vendrá determinado por el tipo y grado de afectación:

• Para oxidaciones superficiales entre 20’ a 60’ se obtienen buenos resultados. Se puede repetir el ciclo hasta comprobar su eliminación.

• Para afectaciones severas tipo rouging, los tiempos de exposición y proceso se alargan en varias horas. Es posible utilizar ácidos más agresivos en estos casos. La combinación de HNO3 y HF, típica formulación de los decapantes del acero inoxidable, realiza una acción más profunda, aunque existe el riesgo de matizar las superficies.

Finalmente, la actuación debería terminar siempre con la pasivación química de las superficies tratadas, para obtener la máxima garantía del acero inoxidable.

Aunque el inoxidable se pasiva de manera natural, el tiempo que necesita la superficie del equipo para realizar la pasivación puede ser largo y no podemos garantizar que alguna partícula impida que en ese punto no se obtenga la formación de la capa pasiva debilitando el material. Es por ello necesario forzar esta pasivación de manera química.

Las formulaciones típicas de pasivado utilizan NHO3. En la actualidad, aconsejamos implantar el uso de productos menos agresivos, tanto a nivel medioambiental como de seguridad laboral, como el ácido cítrico o el peróxido de hidrógeno, con los que se obtienen los mismos resultados.

La normativa aplicable en estos casos para el uso de productos y concentraciones se detalla en las normas ASTM A380, ASTM A967, AMS 2700C, UNE EN 2516, a las que refiere la ASME BPE.

Eliminación de contaminación biológica

El proceso será similar al de desoxidación y eliminación de manchas:

- Un desengrase o limpieza previa

- Actuación del producto desinfectante, aconsejable el ácido paracético

- Pasivación química superficial.

En el caso de sospecha de biofilms, o sea, cuando la contaminación se hace resistente y va apareciendo nuevamente, aunque hayamos realizado desinfecciones, deberíamos añadir un producto enzimático que destruya al biofilm generado por el microorganismo, previo al desinfectante.

Procedimientos de aplicación

• Directamente por pulverización sobre las zonas afectadas. Aplicando los productos utilizando pulverizadores manuales o, lo más aconsejable, con impulsión mediante bomba neumática, que permite realizar la pulverización de manera más uniforme y llegando, mediante lanzas largas, a todos los rincones.

Podemos cometer el error de pensar que el óxido o rouging solo se centran en un punto determinado del equipo. Es probable que el problema se haya expandido a los circuitos de tuberías, por lo que es interesante y aconsejable realizar el tratamiento de la tubería.

En este caso, realizaremos el protocolo establecido mediante recirculación de los productos por el circuito afectado.

• Mediante la CIP. Utilizando el propio sistema de lavado, añadiendo la disolución de los productos directamente.

• Recirculación, generando un anillo o lazo, con soporte de impulsión externa y recirculando por los circuitos. En los casos que no exista CIP o que se requiera el tratamiento específico de un lazo o que se quiera evitar el paso de los productos por un tramo determinado.

El control del proceso en este caso es mucho más efectivo y permite ser más selectivo, evitando la parada de toda la instalación. Se trabaja en circuito abierto con skid de impulsión y retorno.

Conclusiones

El mantenimiento preventivo y la evaluación pautada del estado de las superficies, evitará en todos los casos que el problema inicial se cronifique o realmente llegue a producir una afectación severa que implique una actuación complicada y que provoque una parada larga.

- El control de la rugosidad.

- Una inspección visual interna exhaustiva.

- La limpieza profunda y la pasivación química del equipo de manera pautada.

Con los tres puntos anteriores evitaremos sorpresas desagradables y tendremos, en todo momento, una imagen real del estado de las superficies de los equipos, que nos permita la detección de cualquier incidencia importante y programar la intervención de la manera más cómoda y viable posible.

| Nombre | Joaquín González |

|---|---|

| Empresa | Aujor |

| Cargo | Departamento técnico |

Si continúas navegando, aceptas su uso.

Más información

Política de privacidad | Cookies | Aviso legal | Información adicional| miembros de CEDRO