Los comprimidos son la forma de dosificación oral más importante en la industria farmacéutica. Recubrimiento de películas farmacéuticas, que consiste en pulverizar una película fina de uno o más polímeros (y normalmente otros excipientes funcionales como pigmentos de color o tensioactivos) que pueden realizar diversas funciones sobre El comprimido, es ahora un paso importante en el proceso de la industria farmacéutica.

La tecnología de recubrimiento, que se originó en la industria de la confitería con la aplicación de cobertura de caramelo al chocolate, ha evolucionado continuamente a lo largo de las últimas décadas. La mayoría de los procesos de recubrimiento se utilizan para modificar la liberación del fármaco, mejorar su estabilidad frente a la luz o la humedad y enmascarar el sabor. Además, los problemas de cumplimiento del paciente desempeñan un papel importante, como la mejor deglución o una identificación más fácil a través de un color diferente.

Lograr la uniformidad en el recubrimiento de comprimidos: un factor crítico para la calidad y el rendimiento

Los requisitos de calidad para los comprimidos recubiertos también pueden variar, dependiendo del propósito del recubrimiento. Los revestimientos más simples requieren un espesor mínimo reducido. Se trata, por ejemplo, de ayudas a la deglución o de un simple enmascaramiento del sabor y el olor, y el recubrimiento suele ser incoloro. La uniformidad del recubrimiento dentro de un lote es de importancia secundaria.

El recubrimiento cosmético, en el que el comprimido se colorea con un pigmento o tinte, es el siguiente nivel de complejidad. Los principales argumentos en favor de la aplicación de recubrimientos cosméticos son el cumplimiento, la prevención de errores de medicación y la comercialización. Los requisitos de calidad son que las pastillas sean uniformes dentro de un lote y entre lotes, con baja rugosidad superficial y a veces alto brillo (dependiendo del mercado).

En el caso de los comprimidos de liberación retardada, el grosor del recubrimiento debe ser mayor que el de los comprimidos deglutibles. Es esencial que haya una elevada uniformidad en el recubrimiento, ya que las pruebas de desintegración y liberación en diversos medios deben estar dentro de estrictos límites según los requisitos de la farmacopea.

Los comprimidos recubiertos utilizados para controlar la liberación sostenida de ingredientes activos y los comprimidos recubiertos con sustancias medicinales son los más exigentes en términos de calidad del recubrimiento. Es necesario conseguir uniformidad muy alta, de lo contrario no se pueden reproducir los complejos perfiles de liberación.

Como se puede ver en la introducción, el proceso de recubrimiento es muy complejo y los diferentes pasos del proceso deben coordinarse con precisión.

.jpg)

Recubrimiento de Principios Activos (APIs)

El recubrimiento de API se ha vuelto cada vez más importante en los últimos años porque permite combinaciones de dosis fijas o la combinación de medicamentos incompatibles. Además, se pueden lograr diferentes características de liberación de medicamentos aplicando, por ejemplo, recubrimientos de liberación sostenida además de recubrimientos de liberación inmediata. Estas formulaciones pueden consistir en hasta cuatro capas de recubrimiento, lo que resulta en un largo tiempo de proceso. Para desarrollar y producir con éxito estas formulaciones, la uniformidad del recubrimiento es un requisito previo y un atributo de calidad, ya que los comprimidos recubiertos deben pasar el test de uniformidad de la unidad de dosificación según las farmacopeas.

Proceso de recubrimiento de comprimidos

Un proceso óptimo de recubrimiento de comprimidos - que consiste en procesos simultáneos de pulverización, mezcla y secado - que cumple con los requisitos de calidad de la producción farmacéutica solo se puede lograr con la selección óptima de los parámetros correctos.

LB. Bohle (Ennigerloh, Alemania), una empresa global de tecnología en la planificación e implementación de máquinas y procesos para la producción de sólidos farmacéuticos, ofrece recubridoras de comprimidos a escala de laboratorio y de producción.

Para todos sus recubridoras de comprimidos, L.B. Bohle se basa en tres principios de diseño para lograr resultados óptimos de recubrimiento:

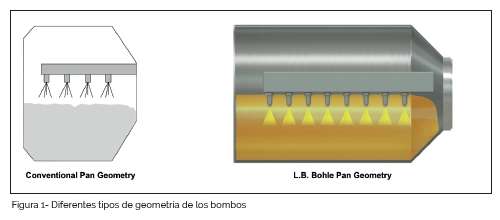

Geometría de bombo optimizado: la relación L/D > 1 proporciona una gran superficie de lecho de comprimidos, lo que permite la integración de un gran número de pistolas de pulverización (Fig.1). En comparación con otras geometrías de tambor del mercado, el tiempo de proceso puede reducirse hasta un 40% debido al mayor rendimiento de la suspensión de recubrimiento. Además, el lecho de comprimidos más reducido induce un menor cizallamiento de las tabletas, lo que permite recubrir productos de alta fragilidad.

Los deflectores helicoidales dentro del tambor de recubrimiento consisten en dos capas de deflectores. Son responsables de la mezcla axial continua y homogénea dentro del lecho comprimidos. Además, la rotación del tambor mantiene una mezcla radial. Ambos movimientos aseguran que el lecho comprimidos esté libre de zonas muertas.

Como resultado, la mezcla homogénea del producto se suele conseguir en pocos minutos.

Debido al movimiento constante de las tabletas, éstas no experimentan ningún pico de aceleración que pudiera dañarlas o incluso formación de gemelos.

El principio de aire en todas las recubridoras de LB. Bohle utiliza la capacidad de secado donde más se necesita: en el lecho de comprimidos. De esta manera, la capacidad de secado del aire de entrada se utiliza con una mayor eficiencia sin calentar el resto de las partes interiores del recubridor.

El aire de entrada procede de la parte inferior del lecho de comprimidos y se succiona directamente a través del lecho del bombo giratorio hacia la tolva de salida de aire.

Esta configuración también ofrece otra ventaja: las pistolas de pulverización no están en contacto con el aire caliente durante el recubrimiento y permanecen frías. Por lo tanto, las pérdidas de pulverización se reducen al mínimo lo que conduce a eficiencias de recubrimiento de > 97%, y esto es particularmente beneficioso para los procesos de recubrimiento funcionales API (Active Pharmaceutical Ingredient).

Fabricación semicontinua de comprimidos recubiertos

La fabricación continua sigue siendo uno de los temas más candentes en la industria farmacéutica: En los últimos años, la fabricación continua es cada vez más importante para las empresas farmacéuticas y autoridades reguladoras en todo el mundo.

En línea con la tendencia de la industria farmacéutica a hacer continuos muchos procesos de producción, los fabricantes de máquinas están desarrollando recubridoras para funcionamiento continuo. Están vinculados a una línea de producción continua y están diseñados para lograr el mayor rendimiento posible.

LB. Bohle es uno de los pioneros de la producción continua, ofreciendo máquinas convencionales de recubrimiento por lotes y equipos de recubrimiento semicontinuo KOCO para procesos eficientes de

L.B. Bohle es uno de los pioneros de la producción en continuo, ofreciendo recubridoras convencionales por lotes y equipos semicontinuos KOCO para procesos eficientes de recubrimiento. Junto con el ROB, una columna robotizada para comprimidos, estas dos máquinas ofrecen una solución integrada para un proceso de recubrimiento eficiente y completamente automatizado en entornos de producción farmacéutica. Con su concepto de automatización, la combinación de KOCO y ROB está diseñada para la interconexión a comprimidora, ya sea para entornos de producción existentes orientados a lotes o como extensión de una línea de fabricación continua.

KOCO & ROB: Una solución de recubrimiento semicontinuo para la producción de comprimidos de alta eficiencia

La combinación de máquinas KOCO y ROB proporciona una solución llave en mano para la integración sin problemas de un proceso de recubrimiento semicontinuo después de un proceso de formación de comprimidos.

La combinación de máquinas KOCO y ROB ofrece una solución completa para integrar sin problemas un proceso de recubrimiento semicontinuo después de un proceso de compresión. La principal aplicación es para los procesos de compresión que funcionan durante varias horas con un rendimiento constante. Algunos ejemplos son los productos por lotes de gran volumen o las líneas de producción continua.

La KOCO está diseñada como una máquina de recubrimiento semicontinua, lo que garantiza un rendimiento fiable y un tiempo de permanencia constante para todos los núcleos.

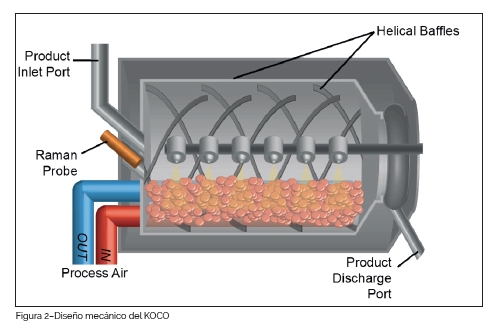

La máquina de proceso, como se muestra en la figura 2, se basa en el diseño probado de LB. Bohle para recubridoras.

Las espirales garantizan una distribución y mezcla uniforme de los comprimidos en toda la zona de pulverización. Además, el aire de proceso entra y sale de la cámara a través del lecho de comprimidos, lo que minimiza el secado por pulverización en comparación con un flujo de aire diagonal típico.

El brazo de pulverización cuenta con ajuste automático del ángulo y la distancia de pulverización y lleva un total de seis boquillas de pulverización de doble sustancia (para el modelo KOCO 25). Además, el sistema de pulverización cuenta con recirculación y un único suministro de boquillas de pulverización para garantizar la uniformidad y fiabilidad en la aplicación de la suspensión de recubrimiento.

El modelo KOCO, a diferencia de los recubridoras por lotes convencionales, utiliza un puerto de entrada del producto en la parte superior trasera de la máquina para alimentar los núcleos. Normalmente este puerto está cerrado y la válvula del producto solo se abre para llenar el tambor para un nuevo ciclo de recubrimiento. Los comprimidos recubiertos se descargan a través de una abertura en la parte frontal del bombo.

El control del proceso está diseñado para operar de manera cíclica, para ejecutar repetitivamente la receta definida, cada ejecución se denota además como ciclo.

El control del proceso está diseñado para funcionar de forma cíclica, para ejecutar repetidamente la receta definida, cada ejecución se denomina un ciclo.

Ciclo del proceso - Fases:

- Alimentar el bombo de recubrimiento con una cantidad determinada de núcleos de comprimidos a través del puerto de entrada.

- Calentamiento del lecho de comprimidos, normalmente utilizando la temperatura de salida como parámetro objetivo.

- Pulverizar la suspensión con aire de secado activo, si es necesario, siguiendo un perfil de pulverización con diferentes índices de pulverización.

- Secado de los comprimidos recubiertos.

- Enfriamiento del lecho de comprimidos.

- Descarga de los comprimidos recubiertos a través de la salida frontal del equipo.

Debido a las ventajas de diseño del bombo de recubrimiento, entrada y dirección del aire y sistema de pulverización, el modelo KOCO puede repetir el ciclo de recubrimiento sin afectar al proceso y la calidad del producto. El recubridor está equipado con una válvula de derivación para mantener activo el aire del proceso, de modo que se pueda iniciar rápidamente el siguiente ciclo después de vaciar y llenar los nuevos núcleos de comprimidos.

Un proceso de recubrimiento realmente continuo se define por comprimidos que se introducen a un caudal constante, se realiza el recubrimiento y los comprimidos recubiertos salen de una forma continua en el otro extremo. Sin embargo, del comportamiento de los núcleos de los comprimidos a su paso por el proceso no puede ser controlado se una forma estricta, da lugar a amplias distribuciones del tiempo de permanencia y, en consecuencia, a tiempos de exposición variables de los núcleos de los comprimidos al proceso de pulverización.

La elección de un proceso semicontinuo se hizo para satisfacer las exigencias y expectativas de la industria farmacéutica: Un proceso de recubrimiento realmente continuo se define por comprimidos que se introducen a un caudal constante, se realiza el recubrimiento y los comprimidos recubiertos salen de una forma continua en el otro extremo. Sin embargo, el comportamiento de los núcleos de los comprimidos a su paso por el proceso no puede ser controlado de una forma estricta, dando lugar a una variedad indefinida de tiempo de residencia y, en consecuencia, tiempos variables de exposición de los núcleos al proceso de pulverización.

Esto conlleva a una uniformidad insuficiente de recubrimiento , especialmente para los recubrimientos funcionales. Como máquina de recubrimiento semicontinua, el modelo KOCO ofrece tiempos de permanencia iguales para todos los núcleos en combinación con las ventajas de las espirales de mezcla helicoidales.

Por último, la integración de un sensor espectroscópico Raman en la parte posterior del bombo de recubrimiento puede utilizarse para el control en línea del proceso. De este modo, la KOCO está preparada para utilizar un PAT y un mejor control del proceso mediante espectroscopia Raman y así poder determinar el punto final del proceso.

Descarga sugerida:

Artículo escrito por:

,L.B. Bohle

.jpg)