La producción de Ingredientes Farmacéuticos Activos (APIs), suele realizarse mediante la síntesis de compuestos orgánicos que conforman las materias primas en sistemas de reactor por lotes o continuos. Concluida la síntesis los compuestos finales necesitan ser separados de los solventes, a menudo existiendo en forma sólida.

Manipular estos sólidos altamente concentrados con sistemas de producción y transferencia que buscan prevenir la contaminación cruzada y minimizar las impurezas externas es crucial antes de pesar y empaquetar. Además, los APIs de Alta Potencia (HPAPIs) son frecuentemente tóxicos a concentraciones muy bajas, lo que requiere una protección confiable para el operador sin comprometer la facilidad de manejo del producto. Esto implica la necesidad de sistemas de producción económicamente viables que aíslen completamente los productos sin comprometer la integridad del lote. ni la seguridad del operador.

Definir la Contención Necesaria

Como se puede esperar, no hay una solución perfecta y universal; por ellos es esencial encontrar el mejor compromiso para cumplir con los requisitos existentes. En el análisis inicial del proyecto, la recuperación del producto debe satisfacer las 4 condiciones obligatorias “4-Cs” para el manejo de polvos:

- "Completa": asegurar la recuperación completa del producto maximiza el rendimiento de producción, simplifica la limpieza y evita la contaminación cruzada del lote.

- "Conveniente": garantizar una buena accesibilidad y una operación fácil para los operadores.

- "Confinada": llevar a cabo el proceso en un espacio definido y aislado de los operadores asegura su protección además de evitar la contaminación externa.

- "Competitivo": establecer una instalación de producción rentable considerando tanto las inversiones como el rendimiento de producción.

Considerando estas limitaciones, se vuelve evidente que la solución depende en gran medida de las especificaciones de la producción. La calidad de la contención del producto depende de la toxicidad del compuesto activo y los impactos económicos varían con el valor agregado del producto. En consecuencia, existe una amplia gama de soluciones disponibles, requiriendo una selección cuidadosa del concepto de la planta. Además, se puede considerar la adaptabilidad del sistema para trabajar con diversos productos o grupos de productos.

Este artículo presentará diversas instalaciones para lograr una recuperación completa del producto en la fabricación de APIs, junto con sus pros y contras para el manejo de sólidos.

¿Centrífuga y Secador por Separado o Filtro Secador Integrado?

El secado final hasta alcanzar una humedad relativa baja suele ser el cuello de botella en la producción final de muchos API’s. Para obtener un producto muy seco con hasta un 0,1% de humedad relativa, es necesario un secador adecuado. Para un secado rápido y eficiente, y especialmente para proteger moléculas de altas temperaturas, se recomienda el secado al vacío. Para proceder eficientemente, el sólido debe separarse/filtrarse del líquido antes del secado final hasta la humedad residual objetivo. Esto requiere unidades separadas o un dispositivo "Todo en Uno" capaz de integrar ambos procesos.

Adquirir dos unidades, una para la separación sólido-líquido y otra para el secado, puede ofrecer más flexibilidad y mayor productividad. Sin embargo, esto suele ser a expensas de la protección del producto y del operador debido a grandes y complejas manipulaciones el producto entre las etapas, o aumenta significativamente el esfuerzo para mantener la protección mediante sistemas de transferencia adicionales complejos y costosos. También aumenta los requisitos de espacio y la posible pérdida de producto en las diferentes etapas, complicando el cumplimiento de las 4 condiciones del manejo de sólidos. Cuando se requiere una seguridad elevada en el manejo de sólidos, optar por una solución "Todo en Uno" es más conveniente. En este caso, la solución más habitual de secado es un Filtro Secador, también conocido como Filtro Nucha Agitado (FNA). Este tipo de equipo permite que la filtración, el lavado de la torta filtrada y el secado al vacío ocurran en el mismo recipiente.

Considerando las 4-Cs Condiciones del manejo de sólidos, los Filtros Secadores son la mejor solución para lograr una recuperación completa, fácil de usar, confinada y rentable de sólidos.

La Descarga Abierta ya no es aceptable

Ya sea eligiendo un Secador independiente o un Filtro Secador, la configuración del espacio de producción siempre depende de la toxicidad del producto. Descargar directamente al ambiente un recipiente para productos no tóxicos era aceptable en el pasado, especialmente para secadores con formas esféricas o cónicas que facilitan la descarga completa. Soluciones como los recipientes basculantes dieron buenos resultados para otras formas de secadores y para Filtros Secadores.

Sin embargo, para la industria farmacéutica y para productos fabricados siguiendo las pautas de Buenas Prácticas de Fabricación (GMP), la descarga o el simple raspado del producto residual a través de una abertura grande del recipiente ya no es aceptable. Preservar la pureza del producto y prevenir la contaminación cruzada y externa ya no son compatibles con este método de descarga abierta.

Además, también se desea preservar la integridad de los operarios evitando cualquier posible contacto con el producto final. Se requieren por tanto tecnologías especiales para la descarga confinada.

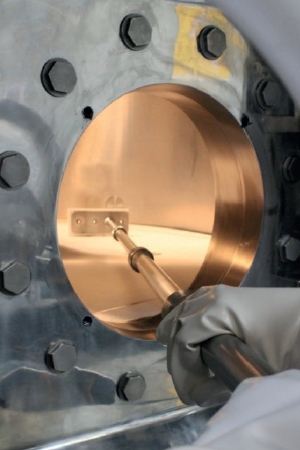

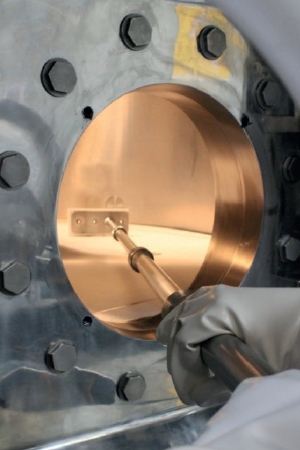

Caja de Guantes como Descarga Lateral en un Filtro Secador

Acoplar una Caja de Guantes a la abertura de descarga lateral es un medio común para extraer de modo confinado el producto residual restante del recipiente, después de la extracción automatizada de la masa principal empujada por el propio agitador del equipo. Debajo de la Caja de Guantes, se puede disponer una estación de llenado, y se puede interponer una “Bomba de Polvo” en caso de restricciones de altura que impiden la descarga por gravedad, redirigiendo el producto a la estación de llenado arriba o al lado de la Caja de Guantes. Con diseños dedicados como el uso de lanzas de succión o raspadores a través de la Caja de Guantes, esta tecnología es lo suficientemente conveniente para los operadores. También se pueden disponer las instalaciones de Limpieza in situ (CIP) necesarias para prevenir la contaminación cruzada entre los diferentes lotes.

Sin embargo, en el caso de los grandes recipientes, la descarga completa del producto de forma cerrada desde el Filtro Secador sigue siendo un desafío. Con una sola abertura de acceso, los rascadores operados desde la Caja de Guantes no pueden alcanzar toda la superficie del medio, haciéndose cada vez más difícil su manejo con mayores longitudes. Un concepto de equipo con dos Glove Boxes opuestas puede ser una solución para cubrir toda la superficie del filtro, pero a menudo con costes adicionales inaceptables en comparación con las soluciones automatizadas.

Sistema de Descarga Automática

Para recipientes más grandes, típicamente aquellos con áreas de filtración superiores a 2 m², los sistemas de descarga automática suelen ser la mejor solución para descargar completamente, de manera segura y conveniente, el polvo seco de forma confinada. Solo hay unos pocos sistemas de este tipo en el mercado. Un enfoque común implica el uso de aire (o nitrógeno para cumplir con la normativa ATEX o cuando es necesario protegerse contra la oxidación) para expulsar el producto a través de la válvula de descarga lateral. El agitador descarga predominantemente la mayor parte del polvo a través de la válvula de descarga lateral. Sin embargo, la principal dificultad siempre radica en recuperar la capa residual final; los últimos milímetros del sólido, a veces aglomerado, que permanece en el espacio entre el medio filtrante y el borde inferior de las cuchillas del agitador al final de la descarga principal.

Otro aspecto a destacar de alguno de estos sistemas automáticos es que pueden contribuyir a reducir el tiempo de secado al eliminar eficientemente los últimos rastros de solvente mediante la inyección de nitrógeno seco/caliente, en un llamado efecto de stripping, aumentando significativamente el rendimiento de producción. A diferencia de la Caja de Guantes, sin embargo, los parámetros de operación deben ajustarse de antemano al producto específico y no es fácil adaptarlos al trabajo multi producto.

Integración en el Sistema General

Como se explicó anteriormente, la solución que mejor se adapte a las 4-Cs Condiciones siempre depende de la criticidad del producto. Además, como se describe en el artículo, esto se ve influido por el tamaño de la instalación. La integración del Filtro Secador con sus periféricos en todo el sistema productivo y en su sistema de gestión de procesos actual o futuro está muy marcada por la toxicidad del producto y el tamaño del lote.

En particular, el sistema de manejo de sólidos, la transferencia del producto desde un Filtro Secador hasta una estación de llenado y embalaje, se deben considerar al diseñar la solución técnica adecuada. Igualmente se deben evaluar los posibles beneficios adicionales al integrar sistemas CIP y de dosificación automatizados. Desarrollar soluciones globales en línea con los requisitos del proceso general, y su posible escalado futuro, es necesario para lograr el sistema más eficiente y rentable.

Conclusión

Esta visión general proporciona una orientación inicial para describir conceptualmente los elementos más importantes a considerar en el diseño de su futura planta, y seleccionar la mejor solución técnica con el coste adecuado. Como se explicó, la decisión no es fácil, abarcando todas las disciplinas relacionadas con la filtración y el secado, hasta la descarga y embalaje confinado del producto final, sin olvidar la experiencia y robustez mecánica, pasando por la automatización y los aspectos regulatorios.

Es crucial enfatizar que no hay una solución única para todos los proceso y productos; existen varias mejores soluciones para su producto o rango de productos.

Descarga sugerida:

Artículo escrito por:

Jens Haverbeck y Eric Naudin

Product Sales Manager, for Filtration/Drying & Powder Handling y Product manager for the same entity, respectivamente

,De Dietrich