Las máquinas de tamizado y los molinos se utilizan para eliminar grumos, unificar y reducir tamaños de partículas. Proporciona dos funciones: en primer lugar, amplía la superficie de las partículas, lo que aumenta la velocidad de disolución. Segundo, iguala los tamaños de partículas para garantizar que la mezcla sea homogénea.

Debido a su versatilidad, las máquinas de molienda y tamizado desempeñan un papel fundamental en la producción farmacéutica. Pueden integrarse en líneas de producción complejas, por ejemplo para operaciones de llenado/vaciado, operaciones de transferencia en máquinas de proceso, o bien para el llenado y vaciado de contenedores.

Los elementos determinantes para el uso y la funcionalidad de molinos y tamices destacan su flexibilidad y el hecho de que el equipo requiere muy poco espacio. Especialmente en salas limpias farmacéuticas, donde a menudo el espacio es limitado, la escasa ocupación de estos sistemas representa una gran ventaja. Además, ciertos sistemas de tamizado y molinos están equipados con columnas elevadoras integradas, lo que permite su adaptación en prácticamente cualquier escenario de proceso.

Otra característica que aumenta la eficiencia de los procesos es la movilidad de las máquinas. Para su uso o limpieza, se pueden mover o incluso desmontar rápida y fácilmente.

Sin embargo, los molinos y tamices están sujetos a un constante desarrollo y mejoras. Además de algunas tendencias actuales, este artículo presenta un ejemplo de cómo el uso de nuevos molinos de martillo logró un aumento de la eficiencia de producción.

Equipo Tamización Cónico

Las máquinas de tamización cónica se utilizan para la reducción uniforme del tamaño de los ingredientes farmacéuticos. Además, pueden emplearse para mezclar, tamizar y dispersar. Están disponibles en una amplia variedad de tamaños, desde equipos de laboratorio hasta sistemas de alta capacidad.

En comparación con otras tecnologías de molienda disponibles en el mercado, la geometría cónica ofrece numerosas ventajas para la producción: funciona muy silenciosamente, produce una distribución selectiva del tamaño de las partículas y ofrece una gran flexibilidad de diseño y mayor capacidad. Por lo que, para el procesamiento de materiales de baja densidad, un sistema de tamizado de este tipo puede alcanzar un rendimiento hasta un 50% superior al de los molinos convencionales.

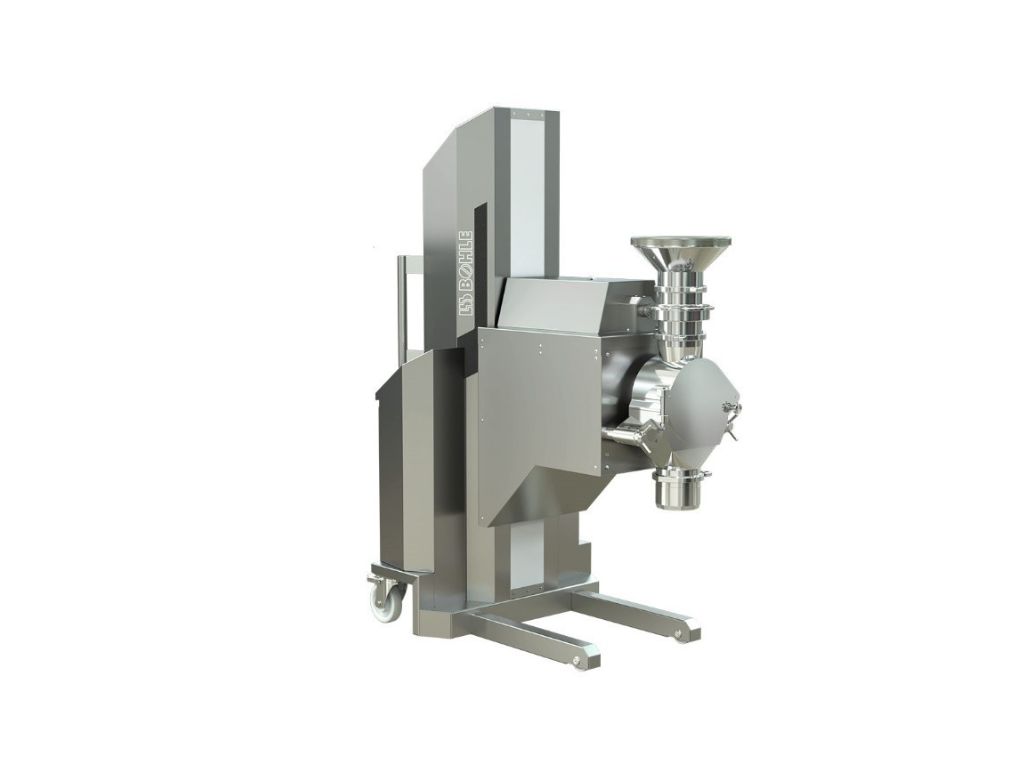

El modelo BTS fabricado por L.B. Bohle (Ennigerloh) es muy versátil y puede utilizarse para el tamizado, el desaglomerado y como malla de verificación. Es ideal para calibrar tamaños de partículas y garantiza así una distribución óptima del tamaño de partículas. Existen diferentes tipos de mallas cónicas (orificios y tamices de fricción) para procesar productos secos y húmedos a velocidades de 150 a 1.500 rpm. Permitiendo alcanzar capacidades de producto de dos a tres toneladas por hora.

Los operadores pueden utilizar el panel táctil de 7 pulgadas muy intuitivo y fácil de usar para acceder a la administración de usuarios y recetas, así como a la impresión por lotes en PDF incluyendo una interfaz USB. También está disponible una versión a prueba de explosiones del Turbo Sieve para aplicaciones en las que se requiere el cumplimiento de las directivas ATEX. La implantación de RFID también está disponible.

El diseño higiénico del equipo permite una limpieza manual sea rápida y cómoda. El recipiente del tamiz se retira fácilmente mediante una combinación de montaje tipo bayoneta y facilitando en gran medida la limpieza de los componentes individuales. Como opción adicional, la carcasa del equipo se puede equipar con boquillas de limpieza para una limpieza automatizada (CIP). Esta es una característica estándar del equipo BTS. Se incluyen boquillas de limpieza en los laterales del tamiz y debajo del accionamiento angular; recibiendo el líquido de limpieza desde un punto central de conexión de agua.

Molinos de martillos

Los molinos de martillo, también conocidos como molinos turbo, son adecuados para investigación y desarrollo, producción en masa a gran escala y fabricación continua. Se utilizan para reducir el tamaño de los polvos, aglomerados y gránulos. Los molinos de martillo son particularmente útiles cuando se requiere una reducción precisa de partículas para ingredientes activos difíciles de moler y otras sustancias. Además, los molinos de martillo se pueden utilizar para volver a moler comprimidos fragmentados.

Los comprimidos que ya se han producido son inspeccionadas y pueden no cumplir con los requisitos del cliente por diversas razones. Estos criterios, por ejemplo, pueden incluir defectos de apariencia, peso o dureza incorrectos. Si una tableta no cumple las especificaciones, el fabricante puede utilizar un molino de martillo para pulverizarla de nuevo y reutilizar los materiales. La re-molienda de los comprimidos y el reciclaje de los materiales finalmente reduce la tasa de rechazo y aumenta la productividad.

Los molinos de martillos como la serie BTM (Bohle Turbo Mill) de L.B. Bohle pueden alcanzar velocidades entre 600 y 6000 rpm y producir hasta 1500 kg/h. Para ello, el BTM está equipado con una unidad dispensadora automática (alimentador rotativo). Esto permite al operador introducir el material en la cámara de molienda de forma uniforme y sin sobrecargarlo. Además, dichos dispositivos de alimentación automática pueden controlar el flujo de polvo en la cámara de molienda. Otros beneficios: se genera menos calor y el proceso puede repetirse con los mismos parámetros.

El rotor interno tiene dos cantos con diferentes funciones que soportan aplicaciones con productos húmedos o secos. El canto de cuchilla muele los productos pegajosos. El canto romo o martillo se utiliza para triturar productos duros y cristalinos.

En el molino de martillo, el tamaño de las partículas se define por el tamaño del tamiz seleccionado para el molino. El BTM ofrece diferentes insertos de tamiz que se pueden utilizar para reducir el tamaño del material a tan solo 0,1mm.

Ejemplo de aplicación

En el pasado, los desarrolladores de cultivos celulares utilizaban molinos de bolas para reducir el tamaño de las partículas de las mezclas iniciales. El proceso de molienda de bolas es lento y se basa en bolas de cerámica en un tambor que pulveriza los productos.

Después de que un lote ha sido molido, el molino y cientos de bolas de cerámica dentro de él necesitan ser limpiados. Este proceso de limpieza puede necesitar hasta una semana. Durante este tiempo, el molino no puede utilizarse ni está disponible, por ejemplo, si un cliente solicita un lote rápido y personalizado de polvo.

Un fabricante de este tipo de cultivos celulares buscaba una fábrica que le permitiera satisfacer las necesidades de sus clientes biofarmacéuticos con mayor flexibilidad y eficiencia. Además, querían que el molino fuera pequeño y móvil. Para la limpieza, debería ser posible retirar el dispositivo de la sala de producción original con el fin de hacer espacio para otras operaciones de producción.

El cliente también definió los requisitos específicos del producto para la molienda en cuanto a temperatura, tamaño de las partículas y tamaño del lote. Los cultivos celulares requieren un tamaño de partícula fino para obtener tasas de resolución perfectas. Por lo tanto, hasta el 50 por ciento de la cantidad debe ser menor que 100 micrómetros. Además, el medio es muy susceptible a temperaturas por encima de 37º C, debido a que el polvo deja de ser bioactivo a esas temperaturas.

Tras realizar un estudio de mercado, el fabricante se puso en contacto con L.B. Bohle para llevar a cabo pruebas de molienda. El molino turbo BTM 150 de Bohle alcanzó el tamaño de partícula deseado con un rendimiento de 375 kg/h en una configuración cerrada de contenedor a contenedor (procesamiento en línea). Para la prueba, los ingenieros de Bohle seleccionaron una velocidad del rotor de 6000 rpm con la configuración de martillo del rotor.

Después de un ciclo de producción de 30 kg, se midió una temperatura de aprox. 30 °C. Se añadió una camisa de refrigeración a la cámara de molienda para proporcionar un mejor control de la temperatura, disipar el calor que se estaba generando y cumplir así las especificaciones del fabricante. Para evitar condensación en la cámara de molienda debido al sistema de enfriamiento, se inyectó nitrógeno en la cámara de molienda y su eliminación se realizó a través de filtros.

Además, el molino turbo utilizaba una malla de 1mm de diámetro de perforación, con el que se alcanza el mismo tamaño de partícula que el molino de bolas.

El BTM fue capaz de alcanzar los resultados de alta precisión que buscaba el fabricante. Realizaron un pedido de un molino de martillo al principio, y dos más posteriormente. Después de la instalación de los molinos, el fabricante ha podido aumentar significativamente su eficiencia de procesamiento. Ahora pueden moler varios lotes (p. ej., de 1000 kg) en lugar de uno o dos lotes por semana (con el método convencional de molienda por bolas) ya que el BTM se puede desmontar y limpiar de una forma rápida y prácticamente sin utilización de herramientas.

Artículo escrito por:

LB Bhhole